از آنجایی که هادیهای آلومینیومی به طور فزایندهای در دسته سیمهای خودرو مورد استفاده قرار میگیرند، این مقاله به تجزیه و تحلیل و سازماندهی فناوری اتصال دسته سیمهای برق آلومینیومی میپردازد و عملکرد روشهای مختلف اتصال را تجزیه و تحلیل و مقایسه میکند تا انتخاب بعدی روشهای اتصال دسته سیم برق آلومینیومی را تسهیل کند.

01 بررسی اجمالی

با ترویج کاربرد هادیهای آلومینیومی در دسته سیمهای خودرو، استفاده از هادیهای آلومینیومی به جای هادیهای مسی سنتی به تدریج در حال افزایش است. با این حال، در فرآیند استفاده از سیمهای آلومینیومی به جای سیمهای مسی، خوردگی الکتروشیمیایی، خزش در دمای بالا و اکسیداسیون هادی از مشکلاتی هستند که باید در طول فرآیند استفاده با آنها روبرو شد و آنها را حل کرد. در عین حال، استفاده از سیمهای آلومینیومی به جای سیمهای مسی باید الزامات سیمهای مسی اصلی را برآورده کند. خواص الکتریکی و مکانیکی برای جلوگیری از تخریب عملکرد.

به منظور حل مشکلاتی مانند خوردگی الکتروشیمیایی، خزش در دمای بالا و اکسیداسیون هادی در حین استفاده از سیمهای آلومینیومی، در حال حاضر چهار روش اتصال اصلی در صنعت وجود دارد که عبارتند از: جوشکاری اصطکاکی و جوشکاری فشاری، جوشکاری اصطکاکی، جوشکاری اولتراسونیک و جوشکاری پلاسما.

در ادامه، تحلیل و مقایسه عملکرد اصول اتصال و ساختارهای این چهار نوع اتصال ارائه شده است.

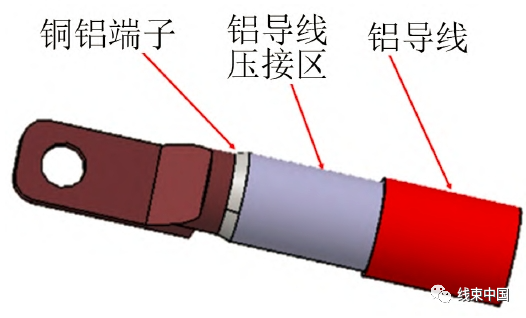

02 جوشکاری اصطکاکی و جوشکاری فشاری

جوشکاری اصطکاکی و اتصال فشاری، ابتدا از میلههای مسی و میلههای آلومینیومی برای جوشکاری اصطکاکی استفاده میشود و سپس میلههای مسی برای ایجاد اتصالات الکتریکی مهر و موم میشوند. میلههای آلومینیومی ماشینکاری و شکل داده میشوند تا انتهای پرس آلومینیومی تشکیل شوند و ترمینالهای مسی و آلومینیومی تولید میشوند. سپس سیم آلومینیومی به انتهای پرس آلومینیومی ترمینال مسی-آلومینیومی وارد میشود و به صورت هیدرولیکی از طریق تجهیزات پرس سیم سنتی پرس میشود تا اتصال بین هادی آلومینیومی و ترمینال مسی-آلومینیومی تکمیل شود، همانطور که در شکل 1 نشان داده شده است.

در مقایسه با سایر اشکال اتصال، جوشکاری اصطکاکی و جوشکاری فشاری از طریق جوشکاری اصطکاکی میلههای مسی و میلههای آلومینیومی، یک ناحیه انتقال آلیاژ مس-آلومینیوم تشکیل میدهند. سطح جوش یکنواختتر و متراکمتر است و به طور مؤثر از مشکل خزش حرارتی ناشی از ضرایب انبساط حرارتی مختلف مس و آلومینیوم جلوگیری میکند. علاوه بر این، تشکیل ناحیه انتقال آلیاژ نیز به طور مؤثر از خوردگی الکتروشیمیایی ناشی از فعالیتهای مختلف فلز بین مس و آلومینیوم جلوگیری میکند. آببندی بعدی با لولههای انقباض حرارتی برای جداسازی اسپری نمک و بخار آب استفاده میشود که به طور مؤثر از وقوع خوردگی الکتروشیمیایی جلوگیری میکند. از طریق پرس هیدرولیکی سیم آلومینیوم و انتهای پرس آلومینیومی ترمینال مس-آلومینیوم، ساختار تک رشتهای هادی آلومینیوم و لایه اکسید روی دیواره داخلی انتهای پرس آلومینیومی از بین رفته و جدا میشوند و سپس سرد شدن بین سیمهای تکی و بین هادی هادی آلومینیوم و دیواره داخلی انتهای پرس تکمیل میشود. ترکیب جوشکاری عملکرد الکتریکی اتصال را بهبود میبخشد و قابل اطمینانترین عملکرد مکانیکی را فراهم میکند.

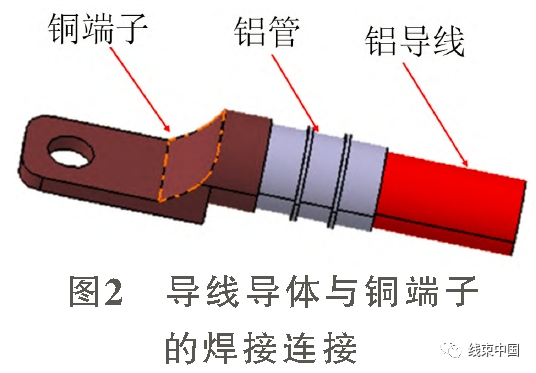

جوشکاری اصطکاکی 03

جوشکاری اصطکاکی از یک لوله آلومینیومی برای چین دادن و شکل دادن به هادی آلومینیومی استفاده میکند. پس از برش سطح انتهایی، جوشکاری اصطکاکی با ترمینال مسی انجام میشود. اتصال جوشکاری بین هادی سیمی و ترمینال مسی از طریق جوشکاری اصطکاکی تکمیل میشود، همانطور که در شکل ۲ نشان داده شده است.

جوشکاری اصطکاکی، سیمهای آلومینیومی را به هم متصل میکند. ابتدا لوله آلومینیومی از طریق پرس کردن روی هادی سیم آلومینیومی نصب میشود. ساختار تک رشتهای هادی از طریق پرس کردن، پلاستیکی میشود تا یک سطح مقطع دایرهای محکم تشکیل دهد. سپس سطح مقطع جوشکاری با چرخاندن صاف میشود تا فرآیند تکمیل شود. آمادهسازی سطوح جوشکاری. یک سر ترمینال مسی، ساختار اتصال الکتریکی و سر دیگر، سطح اتصال جوشکاری ترمینال مسی است. سطح اتصال جوشکاری ترمینال مسی و سطح جوش سیم آلومینیومی از طریق جوشکاری اصطکاکی جوش داده شده و به هم متصل میشوند و سپس فلش جوشکاری برش داده شده و شکل داده میشود تا فرآیند اتصال سیم آلومینیومی جوشکاری اصطکاکی تکمیل شود.

در مقایسه با سایر اشکال اتصال، جوشکاری اصطکاکی از طریق جوشکاری اصطکاکی بین ترمینالهای مسی و سیمهای آلومینیومی، یک اتصال انتقالی بین مس و آلومینیوم ایجاد میکند و به طور مؤثر خوردگی الکتروشیمیایی مس و آلومینیوم را کاهش میدهد. ناحیه انتقال جوشکاری اصطکاکی مس-آلومینیوم در مرحله بعدی با لولههای چسب حرارتی آببندی میشود. ناحیه جوشکاری در معرض هوا و رطوبت قرار نمیگیرد و خوردگی را بیشتر کاهش میدهد. علاوه بر این، ناحیه جوشکاری جایی است که هادی سیم آلومینیومی مستقیماً از طریق جوشکاری به ترمینال مسی متصل میشود، که به طور مؤثر نیروی کشش اتصال را افزایش داده و فرآیند پردازش را ساده میکند.

با این حال، معایبی نیز در اتصال بین سیمهای آلومینیومی و ترمینالهای مس-آلومینیوم در شکل 1 وجود دارد. استفاده از جوشکاری اصطکاکی برای تولیدکنندگان سیم و کابل نیاز به تجهیزات جوشکاری اصطکاکی ویژه جداگانه دارد که تطبیقپذیری ضعیفی دارد و سرمایهگذاری در داراییهای ثابت تولیدکنندگان سیم و کابل را افزایش میدهد. ثانیاً، در جوشکاری اصطکاکی در طول فرآیند، ساختار تک رشتهای سیم مستقیماً با ترمینال مسی جوش داده میشود و در نتیجه حفرههایی در ناحیه اتصال جوشکاری اصطکاکی ایجاد میشود. وجود گرد و غبار و سایر ناخالصیها بر کیفیت نهایی جوش تأثیر میگذارد و باعث بیثباتی در خواص مکانیکی و الکتریکی اتصال جوشکاری میشود.

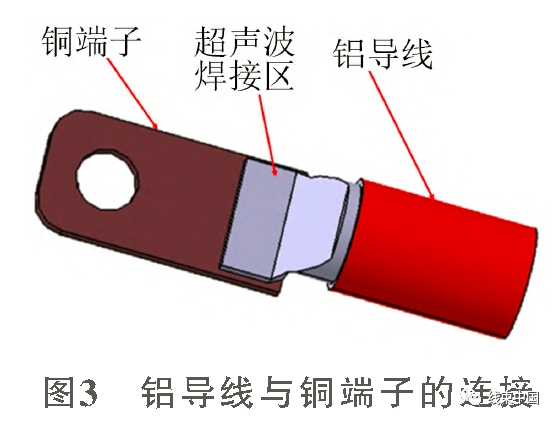

04 جوشکاری التراسونیک

جوشکاری التراسونیک سیمهای آلومینیومی از تجهیزات جوشکاری التراسونیک برای اتصال سیمهای آلومینیومی و ترمینالهای مسی استفاده میکند. از طریق نوسان فرکانس بالای سر جوشکاری تجهیزات جوشکاری التراسونیک، رشتههای سیم آلومینیومی و سیمهای آلومینیومی و ترمینالهای مسی به یکدیگر متصل میشوند تا سیم آلومینیومی تکمیل شود و اتصال ترمینالهای مسی در شکل 3 نشان داده شده است.

اتصال جوشکاری اولتراسونیک زمانی است که سیمهای آلومینیومی و ترمینالهای مسی در امواج اولتراسونیک با فرکانس بالا ارتعاش میکنند. ارتعاش و اصطکاک بین مس و آلومینیوم، اتصال بین مس و آلومینیوم را کامل میکند. از آنجا که هر دو مس و آلومینیوم دارای ساختار کریستالی مکعبی فلزی با وجوه مرکز پر هستند، در یک محیط نوسان فرکانس بالا، در این شرایط، جایگزینی اتمی در ساختار کریستالی فلز برای تشکیل یک لایه انتقال آلیاژی تکمیل میشود و به طور موثر از وقوع خوردگی الکتروشیمیایی جلوگیری میشود. در عین حال، در طول فرآیند جوشکاری اولتراسونیک، لایه اکسید روی سطح تک رشته هادی آلومینیومی جدا میشود و سپس اتصال جوشکاری بین تک رشتهها تکمیل میشود که باعث بهبود خواص الکتریکی و مکانیکی اتصال میشود.

در مقایسه با سایر اشکال اتصال، تجهیزات جوشکاری اولتراسونیک یک تجهیزات پردازش رایج برای تولیدکنندگان سیم و کابل است. این تجهیزات نیازی به سرمایهگذاری ثابت جدید ندارند. در عین حال، ترمینالها از ترمینالهای مهر و موم شده مسی استفاده میکنند و هزینه ترمینال کمتر است، بنابراین بهترین مزیت هزینه را دارد. با این حال، معایبی نیز وجود دارد. در مقایسه با سایر اشکال اتصال، جوشکاری اولتراسونیک خواص مکانیکی ضعیفتری دارد و مقاومت در برابر ارتعاش آن کم است. بنابراین، استفاده از اتصالات جوشکاری اولتراسونیک در مناطق ارتعاش با فرکانس بالا توصیه نمیشود.

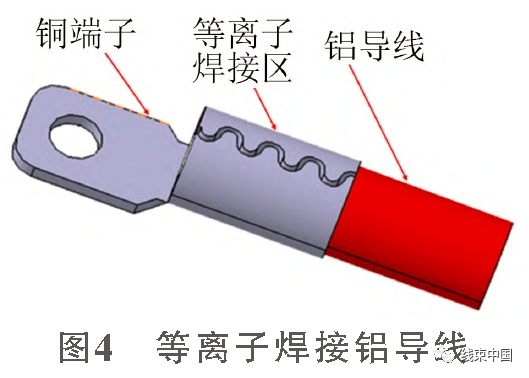

05 جوشکاری پلاسما

جوشکاری پلاسما از ترمینالهای مسی و سیمهای آلومینیومی برای اتصال پرسی استفاده میکند و سپس با افزودن لحیم، قوس پلاسما برای تابش و گرم کردن ناحیه مورد نظر برای جوشکاری، ذوب لحیم، پر کردن ناحیه جوشکاری و تکمیل اتصال سیم آلومینیومی، مطابق شکل ۴، استفاده میشود.

جوشکاری پلاسمای هادیهای آلومینیومی ابتدا از جوشکاری پلاسمای ترمینالهای مسی استفاده میکند و پرس کردن و محکم کردن هادیهای آلومینیومی با پرس کردن تکمیل میشود. ترمینالهای جوشکاری پلاسما پس از پرس کردن، ساختاری بشکهای شکل تشکیل میدهند و سپس ناحیه جوشکاری ترمینال با لحیم حاوی روی پر میشود و انتهای پرس شده لحیم حاوی روی اضافه میشود. تحت تابش قوس پلاسما، لحیم حاوی روی گرم و ذوب میشود و سپس از طریق عمل مویرگی وارد شکاف سیم در ناحیه پرس میشود تا فرآیند اتصال ترمینالهای مسی و سیمهای آلومینیومی تکمیل شود.

سیمهای آلومینیومی جوشکاری پلاسما، اتصال سریع بین سیمهای آلومینیومی و ترمینالهای مسی را از طریق پرس کردن تکمیل میکنند و خواص مکانیکی قابل اعتمادی را فراهم میکنند. در عین حال، در طول فرآیند پرس کردن، با نسبت فشردهسازی 70٪ تا 80٪، تخریب و جدا شدن لایه اکسید هادی تکمیل میشود، به طور موثر عملکرد الکتریکی را بهبود میبخشد، مقاومت تماسی نقاط اتصال را کاهش میدهد و از گرم شدن نقاط اتصال جلوگیری میکند. سپس لحیم حاوی روی را به انتهای ناحیه پرس اضافه کنید و از پرتو پلاسما برای تابش و گرم کردن ناحیه جوش استفاده کنید. لحیم حاوی روی گرم و ذوب میشود و لحیم از طریق عمل مویرگی شکاف ناحیه پرس را پر میکند و آب نمکی را در ناحیه پرس ایجاد میکند. جداسازی بخار از وقوع خوردگی الکتروشیمیایی جلوگیری میکند. در عین حال، به دلیل ایزوله و بافر شدن لحیم، یک ناحیه انتقال تشکیل میشود که به طور موثر از وقوع خزش حرارتی جلوگیری میکند و خطر افزایش مقاومت اتصال را در برابر شوکهای گرم و سرد کاهش میدهد. از طریق جوشکاری پلاسمای ناحیه اتصال، عملکرد الکتریکی ناحیه اتصال به طور مؤثر بهبود مییابد و خواص مکانیکی ناحیه اتصال نیز بیشتر بهبود مییابد.

در مقایسه با سایر اشکال اتصال، جوشکاری پلاسما ترمینالهای مسی و هادیهای آلومینیومی را از طریق لایه جوشکاری انتقالی و لایه جوشکاری تقویتشده ایزوله میکند و به طور مؤثر خوردگی الکتروشیمیایی مس و آلومینیوم را کاهش میدهد. و لایه جوشکاری تقویتشده، سطح انتهایی هادی آلومینیومی را میپوشاند تا ترمینالهای مسی و هسته هادی با هوا و رطوبت تماس پیدا نکنند و خوردگی را بیشتر کاهش دهند. علاوه بر این، لایه جوشکاری انتقالی و لایه جوشکاری تقویتشده، ترمینالهای مسی و اتصالات سیم آلومینیومی را محکم میبندند و به طور مؤثر نیروی کشش اتصالات را افزایش داده و فرآیند پردازش را ساده میکنند. با این حال، معایبی نیز وجود دارد. کاربرد جوشکاری پلاسما برای تولیدکنندگان سیم و کابل نیاز به تجهیزات جوشکاری پلاسمای اختصاصی جداگانه دارد که تطبیقپذیری ضعیفی دارد و سرمایهگذاری در داراییهای ثابت تولیدکنندگان سیم و کابل را افزایش میدهد. ثانیاً، در فرآیند جوشکاری پلاسما، لحیمکاری با عمل مویرگی تکمیل میشود. فرآیند پر کردن شکاف در ناحیه پرس غیرقابل کنترل است و در نتیجه کیفیت نهایی جوشکاری در ناحیه اتصال جوشکاری پلاسما ناپایدار است و منجر به انحرافات زیادی در عملکرد الکتریکی و مکانیکی میشود.

زمان ارسال: ۱۹ فوریه ۲۰۲۴