۱.۰

دامنه کاربرد و توضیحات

۱.۱ مناسب برای سیمکشی خودرو، محصولات سری لولههای جمعشونده حرارتی دوجداره.

۱.۲ هنگام استفاده در دسته سیمهای خودرو، در سیمکشی ترمینال، سیمکشی سیم و سیمکشی انتهایی ضد آب، مشخصات و ابعاد لوله جمعشونده حرارتی با مرجع حداقل و حداکثر ابعاد ناحیه تحت پوشش مطابقت دارد.

۲.۰

استفاده و انتخاب

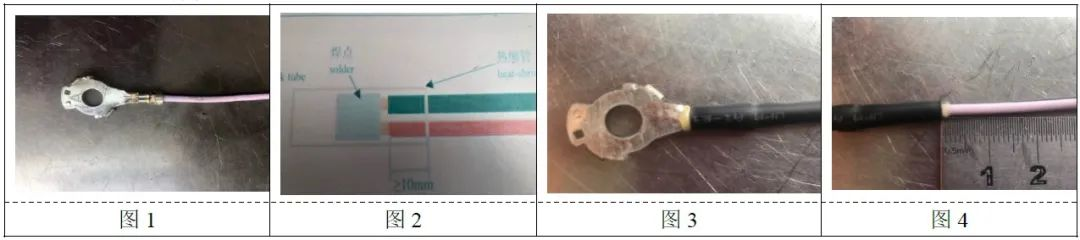

۲.۱ نمودار سیمکشی ترمینال

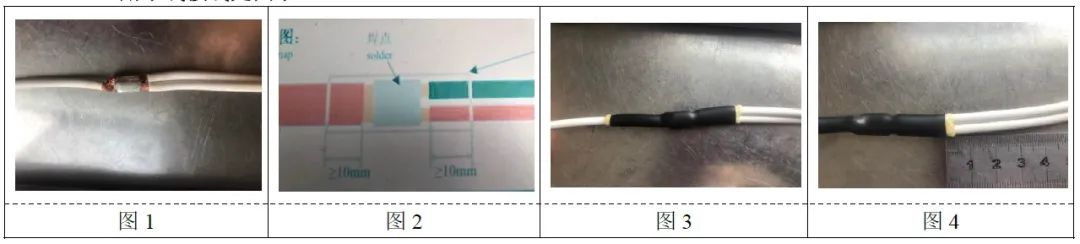

۲.۲ نمودار اتصال سیمکشی

۲.۳ دستورالعمل استفاده و انتخاب

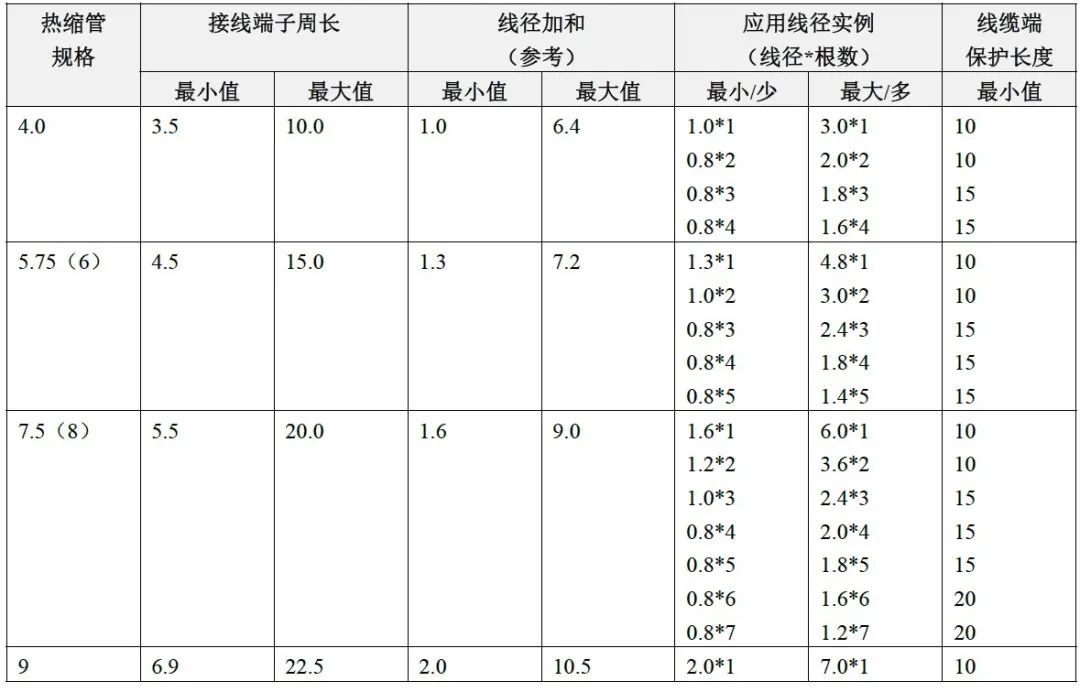

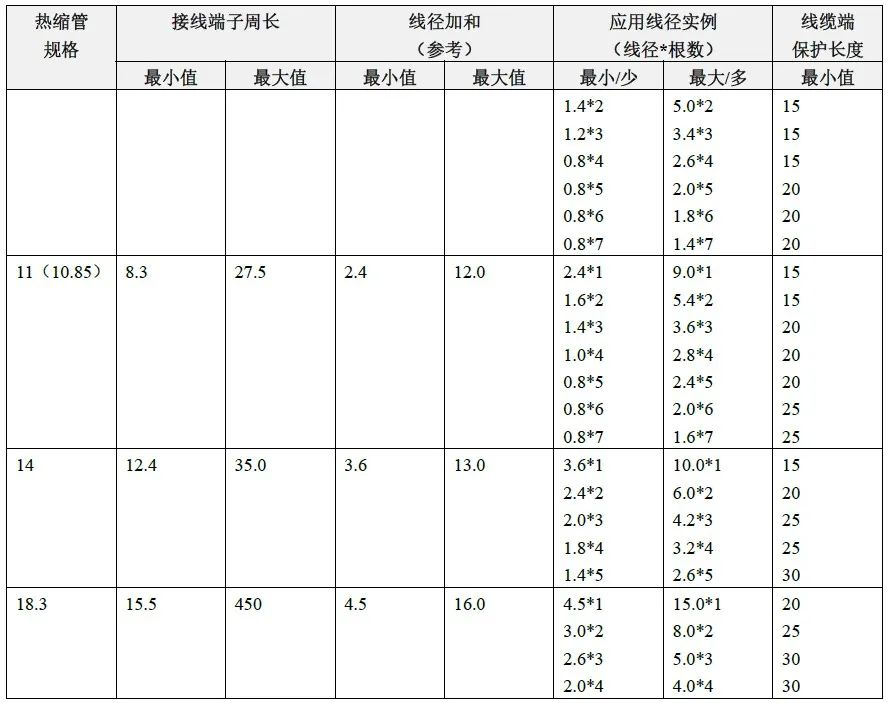

۲.۳.۱با توجه به حداقل و حداکثر محدوده محیط قسمت پوشیده شده ترمینال (پس از پرس کردن)، حداقل و حداکثر محدوده قابل اجرا برای قطر کابل و تعداد کابلها، اندازه مناسب لوله جمعشونده حرارتی را انتخاب کنید، برای جزئیات بیشتر به جدول 1 مراجعه کنید.

۲.۳.۲توجه داشته باشید که با توجه به محیطها و روشهای مختلف استفاده، روابط و محدودههای تناظر توصیهشده در جدول 1 فقط برای مرجع هستند؛ لازم است تناظر مناسب بر اساس استفاده و تأیید واقعی تعیین شود و یک پایگاه داده تشکیل شود.

۲.۳.۳در رابطه مربوطه در جدول 1، "مثال قطر سیم کاربردی" حداقل یا حداکثر قطر سیمی را که میتوان در صورت وجود چندین سیم با قطر سیم یکسان اعمال کرد، ارائه میدهد. با این حال، در کاربرد واقعی، چندین سیم با قطر سیم متفاوت در یک انتهای اتصال دسته سیم وجود دارد. در این زمان، میتوانید ستون "مجموع قطر سیمها" را در جدول 1 مقایسه کنید. مجموع واقعی قطر سیمها باید در محدوده مجموع حداقل و حداکثر قطر سیم باشد و سپس بررسی کنید که آیا قابل اجرا است یا خیر.

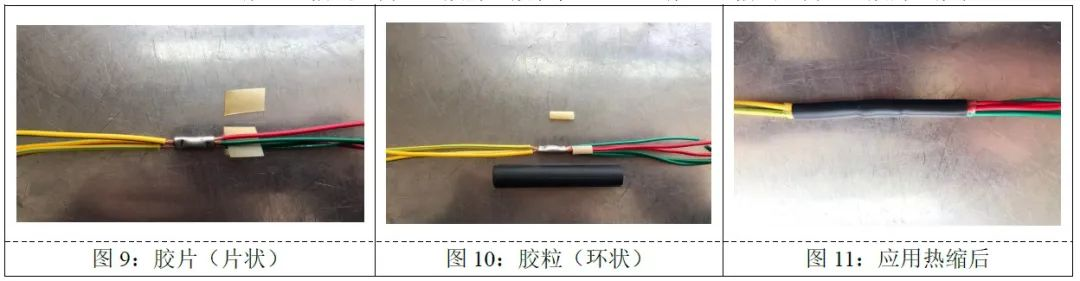

۲.۳.۴برای سیمکشی ترمینال یا سیمکشی سیمی، باید محیط یا محدوده قطر سیم قابل استفاده برای لوله جمعشونده حرارتی مربوطه در نظر گرفته شود و باید بتواند همزمان حداقل و حداکثر ابعاد (محیط یا قطر سیم) جسم تحت پوشش را پوشش دهد. در غیر این صورت، اولویت باید به استفاده از لولههای جمعشونده حرارتی با مشخصات دیگر داده شود تا بررسی شود که آیا میتوانند الزامات استفاده را برآورده کنند یا خیر؛ ثانیاً، روش سیمکشی را طوری طراحی و تغییر دهید که بتواند همزمان الزامات را برآورده کند؛ ثالثاً، ذرات فیلم یا لاستیک را به انتهایی که نمیتواند حداکثر مقدار را برآورده کند، اضافه کنید. حداقل مقدار را به یک سر لوله جمعشونده حرارتی اضافه کنید؛ در نهایت، یک محصول لوله جمعشونده حرارتی مناسب یا سایر محلولهای آببندی نشت آب را سفارشی کنید.

۲.۳.۵طول لوله جمعشونده حرارتی باید بر اساس طول واقعی محافظ مورد استفاده تعیین شود. بسته به قطر سیم، لوله جمعشونده حرارتی که معمولاً برای سیمکشی ترمینال استفاده میشود، طولی بین ۲۵ تا ۵۰ میلیمتر دارد و لوله جمعشونده حرارتی مورد استفاده برای سیمکشی سیمی، طولی بین ۴۰ تا ۷۰ میلیمتر دارد. توصیه میشود طول عایق کابل محافظ لوله جمعشونده حرارتی ۱۰ تا ۳۰ میلیمتر باشد و بر اساس مشخصات و اندازههای مختلف انتخاب شود. برای جزئیات بیشتر به جدول ۱ در زیر مراجعه کنید. هرچه طول محافظ بیشتر باشد، اثر آببندی ضد آب بهتر است.

۲.۳.۶معمولاً قبل از پرس کردن ترمینالها یا پرس کردن/جوش دادن سیمها، ابتدا لوله جمعشونده حرارتی را روی سیمها قرار دهید، به جز روش سیمکشی انتهای ضد آب (یعنی همه سیمها در یک انتها هستند و در انتهای دیگر هیچ خروجی یا ترمینالی وجود ندارد) سیمکشی. پس از پرس کردن، از دستگاه جمعشونده حرارتی، تفنگ هوای گرم یا سایر روشهای گرمایشی خاص برای انجام جمعشوندگی حرارتی استفاده کنید تا لوله جمعشونده حرارتی جمع شود و در موقعیت محافظ طراحی شده ثابت شود.

۲.۳.۷پس از انقباض حرارتی، طبق الزامات طراحی یا عملیات، بازرسی بصری برای تأیید کیفیت کار ترجیح داده میشود. به عنوان مثال، ظاهر کلی را از نظر ناهنجاریهایی مانند برآمدگی، ظاهر ناهموار (احتمالاً انقباض حرارتی نشده)، محافظت نامتقارن (موقعیت جابجا شده است)، آسیب سطحی و غیره بررسی کنید. به تکیهگاه و سوراخ ناشی از جامپرها توجه کنید؛ هر دو انتها را بررسی کنید که آیا پوشش محکم است، آیا سرریز چسب و آببندی در انتهای سیم خوب است (معمولاً سرریز 2 تا 5 میلیمتر است)؛ آیا محافظت آببندی در ترمینال خوب است و آیا سرریز چسب از حد مورد نیاز طراحی فراتر رفته است، در غیر این صورت ممکن است بر مونتاژ تأثیر بگذارد و غیره.

۲.۳.۸در صورت لزوم یا نیاز، نمونهبرداری برای بازرسی آببند ضد آب (دستگاه بازرسی ویژه) مورد نیاز است.

۲.۳.۹یادآوری ویژه: ترمینالهای فلزی هنگام گرم شدن، گرما را به سرعت هدایت میکنند. در مقایسه با سیمهای عایقدار، آنها گرمای بیشتری جذب میکنند (در شرایط و زمان یکسان، گرمای بیشتری جذب میکنند)، گرما را به سرعت هدایت میکنند (اتلاف گرما) و در حین عملیات گرمایش و انقباض، گرمای زیادی مصرف میکنند. این گرما از نظر تئوری نسبتاً زیاد است.

۲.۳.۱۰برای کاربردهایی با قطر سیم بزرگ یا تعداد زیاد کابل، زمانی که چسب حرارتی خود لوله جمعشونده حرارتی برای پر کردن شکافهای بین کابلها کافی نیست، توصیه میشود ذرات لاستیکی (حلقهای شکل) یا فیلم (ورق شکل) نصب شود تا مقدار چسب بین سیمها افزایش یابد و اثر آببندی ضد آب تضمین شود. توصیه میشود اندازه لوله جمعشونده حرارتی ≥14، قطر سیم بزرگ و تعداد کابلها زیاد (≥2) باشد، همانطور که در شکلهای 9، 10 و 11 نشان داده شده است. به عنوان مثال، لوله جمعشونده حرارتی با مشخصات 18.3، قطر سیم 8.0 میلیمتر، 2 سیم، نیاز به اضافه کردن ذرات فیلم یا لاستیک دارد؛ قطر سیم 5.0 میلیمتر، 3 سیم، نیاز به اضافه کردن ذرات فیلم یا لاستیک دارد.

۲.۴ جدول انتخاب اندازه قطر ترمینال و سیم مربوط به مشخصات لولههای انقباض حرارتی (واحد: میلیمتر)

۳.۰

دستگاه شرینک حرارتی و لوله شرینک حرارتی برای دسته سیم خودرو

۳.۱ دستگاه شرینک حرارتی پیوسته از نوع خزنده

از جمله رایجترین آنها میتوان به دستگاههای شرینک حرارتی سری M16B، M17 و M19 شرکت TE (Tyco Electronics)، دستگاههای شرینک حرارتی سری TH801 و TH802 شرکت Shanghai Rugang Automation و دستگاههای شرینک حرارتی دستساز شرکت Henan Tianhai، همانطور که در شکلهای 12 و 13 نشان داده شده است، اشاره کرد.

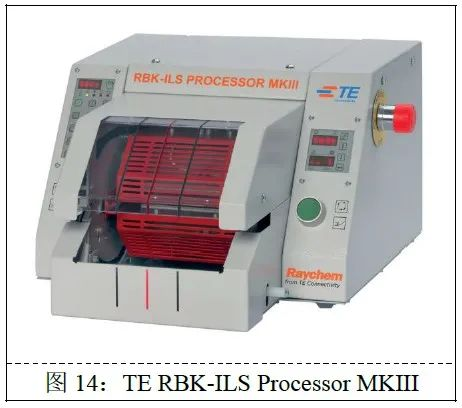

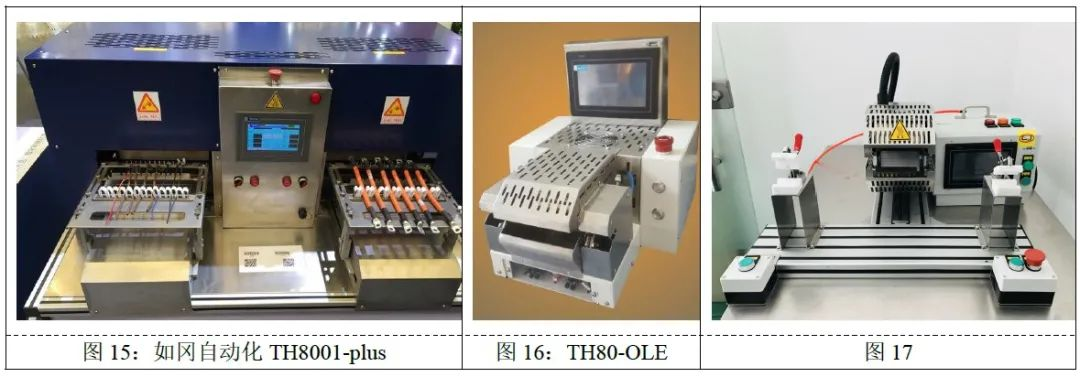

۳.۲ دستگاه شرینک حرارتی تمامعیار

از جمله رایجترین آنها میتوان به دستگاه شرینک حرارتی RBK-ILS Processor MKIII ساخت شرکت TE (Tyco Electronics)، دستگاه شرینک حرارتی سیم ترمینال شبکهای دیجیتال TH8001-plus ساخت شرکت Shanghai Rugang Automation، دستگاه شرینک حرارتی آنلاین سری TH80-OLE و غیره اشاره کرد، همانطور که در شکلهای 14، 15 و 16 نشان داده شده است.

۳.۳ دستورالعمل عملیات شرینک حرارتی

۳.۳.۱انواع دستگاههای شرینک حرارتی فوق، همگی تجهیزات شرینک حرارتی هستند که مقدار مشخصی گرما را به قطعه مونتاژ شده برای شرینک حرارتی میدهند. پس از اینکه لوله شرینک حرارتی روی قطعه مونتاژ به افزایش دمای کافی رسید، لوله شرینک حرارتی منقبض شده و چسب حرارتی ذوب میشود. این دستگاه نقش بستهبندی محکم، آببندی و آزاد کردن آب را ایفا میکند.

۳.۳.۲به طور خاصتر، فرآیند انقباض حرارتی در واقع لوله انقباض حرارتی روی مجموعه است. تحت شرایط گرمایش دستگاه انقباض حرارتی، لوله انقباض حرارتی به دمای انقباض حرارتی میرسد، لوله انقباض حرارتی کوچک میشود و چسب مذاب داغ به دمای جریان مذاب میرسد. چسب مذاب داغ جریان مییابد تا شکافها را پر کند و به قطعه کار پوشانده شده بچسبد و در نتیجه یک آببندی ضد آب با کیفیت یا یک قطعه مونتاژ محافظ عایق ایجاد کند.

۳.۳.۳انواع مختلف دستگاههای شرینک حرارتی، قابلیتهای گرمایشی متفاوتی دارند، یعنی میزان گرمای خروجی به قطعه کار مونتاژ در واحد زمان یا راندمان خروجی گرما متفاوت است. برخی سریعتر و برخی کندتر هستند، زمان عملیات شرینک حرارتی متفاوت خواهد بود (دستگاه کراولر زمان گرمایش را با سرعت تنظیم میکند) و دمای تجهیزاتی که باید تنظیم شود نیز متفاوت خواهد بود.

۳.۳.۴حتی دستگاههای شرینک حرارتی از یک مدل، به دلیل تفاوت در مقدار خروجی قطعه کار گرمایشی تجهیزات، سن تجهیزات و غیره، راندمان خروجی گرمای متفاوتی خواهند داشت.

۳.۳.۵دمای تنظیمشدهی دستگاههای شرینک حرارتی فوق عموماً بین ۵۰۰ تا ۶۰۰ درجهی سانتیگراد است، همراه با زمان گرمایش مناسب (دستگاه کراولر زمان گرمایش را از طریق سرعت تنظیم میکند) تا عملیات شرینک حرارتی انجام شود.

۳.۳.۶با این حال، دمای تنظیمشدهی تجهیزات شرینک حرارتی، دمای واقعی حاصل از گرم شدن مجموعه شرینک حرارتی را نشان نمیدهد. به عبارت دیگر، لوله شرینک حرارتی و قطعات مونتاژ آن نیازی به رسیدن به چند صد درجهی تعیینشده توسط دستگاه شرینک حرارتی ندارند. بهطورکلی، آنها باید به افزایش دمایی بین ۹۰ تا ۱۵۰ درجهی سانتیگراد برسند تا بتوانند شرینک حرارتی شوند و بهعنوان یک درزگیر برای جدا کردن آب عمل کنند.

۳.۳.۷شرایط فرآیند مناسب برای عملیات انقباض حرارتی باید بر اساس اندازه لوله انقباض حرارتی، سختی و نرمی ماده، ویژگیهای حجمی و جذب حرارتی جسم پوشیده شده، ویژگیهای حجمی و جذب حرارتی ابزار و دمای محیط انتخاب شود.

۳.۳.۸معمولاً میتوانید از یک دماسنج استفاده کنید و آن را در شرایط فرآیندی در حفره یا تونل تجهیزات شرینک حرارتی قرار دهید و حداکثر دمایی را که دماسنج در زمان واقعی به آن میرسد، به عنوان کالیبراسیون قابلیت خروجی گرمای تجهیزات شرینک حرارتی در آن زمان مشاهده کنید. (توجه داشته باشید که در شرایط فرآیند شرینک حرارتی یکسان، افزایش دمای گرمایش دماسنج با افزایش دمای گرمایش قطعه کار مونتاژ شرینک حرارتی به دلیل تفاوت در حجم و راندمان افزایش دما پس از گرمایش متفاوت خواهد بود، بنابراین افزایش دمای دماسنج. افزایش دمای اندازهگیری شده فقط به عنوان کالیبراسیون مرجع برای شرایط فرآیند استفاده میشود و نشان دهنده افزایش دمایی نیست که مجموعه شرینک حرارتی به آن خواهد رسید.)

۳.۳.۹تصاویر دماسنج در شکلهای ۱۸ و ۱۹ نشان داده شده است. بهطورکلی، یک پراب دمایی خاص مورد نیاز است.

زمان ارسال: ۱۴ نوامبر ۲۰۲۳